Więcej danych na temat centralnego magazynu VELUX dzięki rozwiązaniu Toyoty do zarządzania flotą

Fakty i dane

- Firma: Velux

- Lokalizacja: Sonneborn, Niemcy

- Branża: Produkcja

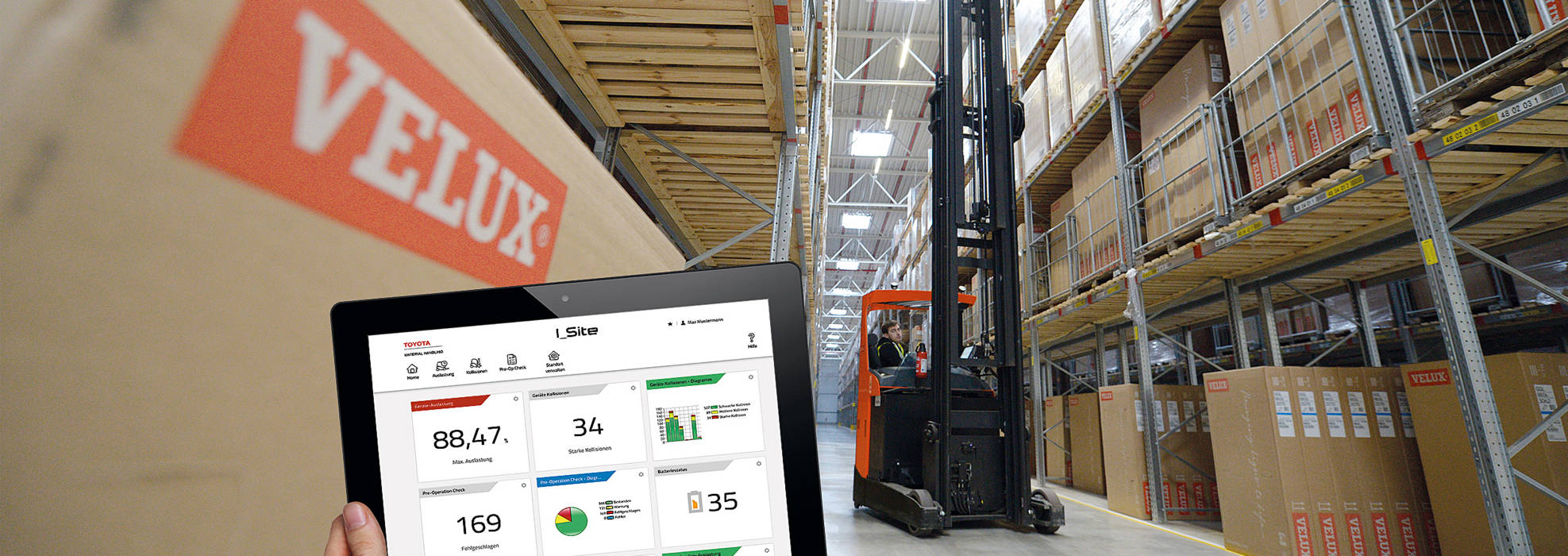

- Rozwiązania: System zarządzania flotą I_Site zainstalowany w 43 wózkach magazynowych

-

Informacje o VELUX

JTJ Sonneborn Industrie GmbH, z siedzibą w Sonneborn, Niemcy, zajmuje się wytwarzaniem wysokiej jakości okien drewnianych i plastikowych dla Grupy VELUX, przeznaczonych na rynek niemiecki oraz na eksport do wielu krajów europejskich. Firma utożsamiana jest z najnowocześniejszymi technologiami wytwórczymi, wysoką wydajnością i stałym podnoszeniem poziomu jakości, w czym pomaga bardzo nowoczesna flota pojazdów, operujących na ogólnej powierzchni ok. 230.000 m².

W 2018 r. europejski magazyn główny został przeniesiony z duńskiego Kolding do Sonneborn w Turyngii, co stanowiło największą operację restrukturyzacyjną, jakiej kiedykolwiek podjęła się firma VELUX. Było to ogromne wyzwanie dla ludzi i maszyn. W celu zapewnienia większej jasności i przejrzystości, wszystkie dane operacyjne i dane dotyczące pojazdów są gromadzone w systemie zarządzania flotą Toyota I_Site.

Od 2018 r. Toyota Material Handling wyposaża wszystkie wózki magazynowe w moduł telematyki, aby umożliwić przekazywanie odpowiednich danych do systemu I_Site. W ten sposób VELUX może dokonywać pomiarów wydajności i stopnia wykorzystania swoich pojazdów, a także efektywności w kluczowych obszarach, takich jak kontrola kosztów i bezpieczeństwo.

Bezpieczeństwo przede wszystkim

90 pracowników logistyki dba o to, aby w Sonneborn wszystko przebiegało sprawnie. Wielu z nich jest nowymi pracownikami i wymaga przeszkolenia w obsłudze specjalnych urządzeń, aby uniknąć uszkodzeń półek, ładunków i pojazdów. Przemieszczanie okien i urządzeń wymaga wielkiej delikatności, ale priorytetem jest bezpieczeństwo pracowników. „Velux wyznaczył sobie cel tzw. „Wizji Zero”, co oznacza pełne zapobieganie jakimkolwiek wypadkom w pracy” – mówi Jan Driessen, Dyrektor ECW (Europejskiego Magazynu Centralnego). W zadaniu tym firmę wspiera system zarządzania flotą Toyota I_Site. Dzięki monitorowaniu wszystkich wózków widłowych, firma VELUX może w optymalny sposób korzystać z pracy każdego operatora wózka, a nawet oferować im dodatkowe szkolenia. Aby zapobiec wypadkom, można ograniczyć prędkość wózków. Gdy dojdzie do incydentu, wózek wyśle wyraźnie opatrzone znacznikiem czasowym dane z czujników wstrząsów. Dzięki temu można natychmiast zareagować w nagłych wypadkach.

Telematyka w wózkach

Z Kolding do Sonneborn przeniesiono również pojazdy specjalistyczne, wyprodukowane specjalnie na potrzeby VELUX. Są poręczne, elastyczne, zwinne i umożliwiają budowę specjalnego żurawia. „Te maszyny są dostosowane do naszych delikatnych towarów, które są paletyzowane lub transportowane w kostkach, co jest specjalną metodą pakowania okien” - wyjaśnia Jan Driessen. Wszystkie wózki w Sonneborn – także te pochodzące od firm trzecich – to „Inteligentne wózki” Toyota, co oznacza, że są wyposażone w technologię telematyczną, która przesyła wszystkie istotne dane wózków do aplikacji I_Site. Celem jest uniknięcie marnotrawstwa pod postacią nieużywanych wózków widłowych oraz ograniczenie błędów i szkód.

Większa niezawodność i przejrzystość kosztów

„Pracujemy na 3 zmiany. Średnio dziennie magazyn opuszcza 800 metrów sześciennych towaru, czyli około 25 ciężarówek. A 18 do 20 jest przyjmowanych” - mówi Driessen. Przy tak wysokich obrotach niezawodność ma kluczowe znaczenie. Oczywiście koszty są również ważnym czynnikiem. W sezonie budowlanym jest dużo pracy, a wszystkie wózki widłowe są w użyciu przez całą dobę. Z kolei w zimie ważne jest utrzymanie wózków w ruchu. Dzięki I_Site firma VELUX może określić ilościowo, jak długo dana maszyna była eksploatowana, co usprawnia planowanie procesu jej wykorzystania. W ten sposób można wyważyć szczyty i spadki wykorzystania posiadanych mocy.

Mniej urządzeń, większa wydajność

Europejski magazyn centralny VELUX posiada 47 wózków widłowych podłączonych do I_Site. „Zebrane do tej pory przez I_Site dane wyraźnie pokazują, że byliśmy w stanie osiągnąć lepsze wykorzystanie wózków, a tym samym wyższą wydajność” - potwierdza Patrick von Bismarck, kierownik działu Europejskiego Magazynu Centralnego (ECW). „Mogliśmy nawet zoptymalizować naszą flotę tak, aby odstawić cztery z naszych wózków widłowych. W razie potrzeby mogą zostać one teraz użyte jako rezerwa”. Jest to możliwe dzięki rozwiązaniom wynajmu krótkoterminowego od Toyoty.

Codzienny serwis

Serwisant Toyoty zapewnia, że przy pełnym załadowaniu wózki widłowe ulegają najmniejszej możliwej liczbie awarii. „Oczywiście coś może się zepsuć” - mówi Jan Driessen - „ale wtedy trzeba to też szybko naprawić. Dlatego prawie codziennie mamy na miejscu kogoś z Serwisu Toyota, ale też tego potrzebujemy. Działamy 24 godziny na dobę.” Podwaliny pod ścisłą współpracę z Toyota Material Handling położono wiele lat temu w Danii. A dzięki zastosowaniu I_Site jest ona stale optymalizowana.